Principiile de lucru și caracteristicile structurale ale regulatorilor de presiune a gazelor

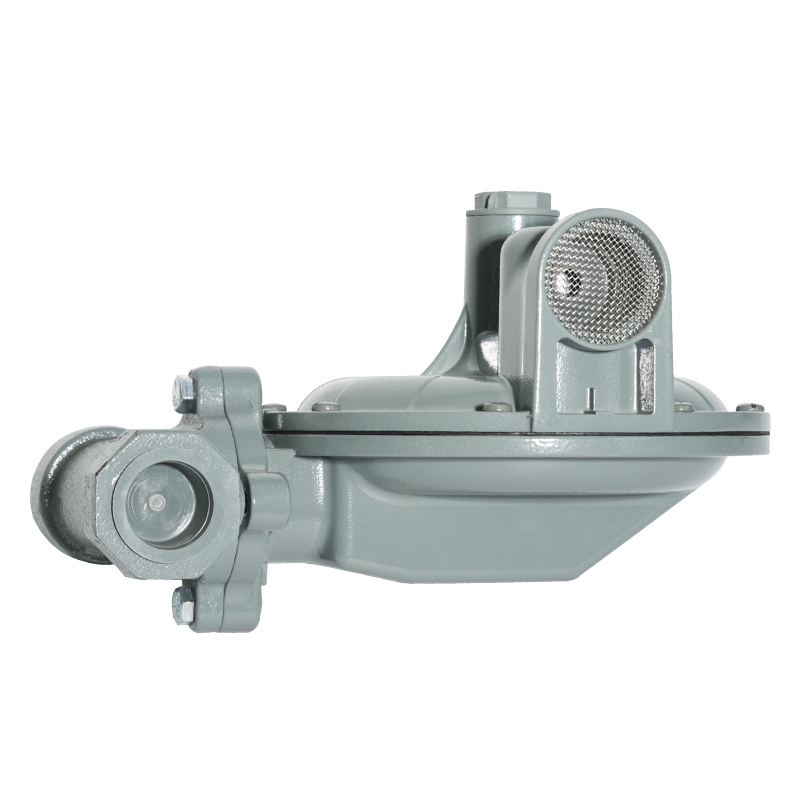

Regulatoare de presiune a gazului Serviți ca componente critice de control în cadrul sistemelor de livrare a gazelor, care operează pe principiul fundamental al echilibrului forței și ajustarea automată a caracteristicilor media pentru a menține presiunea constantă de ieșire. Când presiunea de intrare sau debitul experimentează fluctuații, ansamblul integrat de diafragmă detectează aceste variații de presiune și acționează dopul de supapă prin mecanisme de legătură, modificând astfel zona de curgere pentru a obține o reglare precisă a presiunii. Autoritățile de reglementare moderne folosesc de obicei fie proiecte cu acțiune directă sau pilot, încorporând caracteristici esențiale de siguranță, cum ar fi dispozitivele de închidere a presiunii și supapele de relief de siguranță. Fabricate predominant din materiale din oțel turnat sau din oțel inoxidabil, cu componente interne prelucrate cu precizie, asigurând performanțe optime de etanșare, aceste regulatoare prezintă mecanisme de reglare a arcului care permit operatorilor să stabilească presiuni de ieșire cu exactitate în intervalele specificate. Aceste caracteristici structurale permit regulatorilor de presiune să mențină presiunea stabilă de ieșire în diferite condiții de funcționare, asigurând funcționarea în siguranță a echipamentelor din aval.

Parametri de selecție și standarde de calcul pentru autoritățile de reglementare industriale

Selectarea regulatoarelor adecvate ale presiunii gazelor necesită o examinare cuprinzătoare a mai multor parametri de inginerie. Considerațiile primare includ determinarea intervalelor maxime și minime de presiune de intrare, precizia presiunii de ieșire necesare și cerințele maxime de capacitate de curgere. Calculele valorii CV trebuie să țină cont de densitatea gazelor, temperatura și caracteristicile vâscozității, menținând totodată marje de capacitate adecvate pentru a se adapta fluctuațiilor de încărcare. Pentru aplicații de presiune diferențială ridicată, este esențială evaluarea minuțioasă a nivelurilor de zgomot și a riscurilor de cavitație, potențial necesitând soluții de reducere a presiunii pe mai multe etape. Mediile explozive solicită produse cu certificări adecvate de rezistență la explozie, în timp ce selecția materialelor trebuie să ia în considerare componente potențial corozive, cum ar fi sulfura de hidrogen sau umiditatea prezente în fluxul de gaz. Metodele de instalare, dimensiunile conexiunii și cerințele direcționale constituie, de asemenea, factori critici în procesul de selecție, determinând colectiv performanța și fiabilitatea regulatorului în aplicațiile practice.

Specificații de instalare și proceduri de punere în funcțiune pentru sisteme de gaze de înaltă presiune

Calitatea de instalare a regulatorilor de gaze de înaltă presiune afectează în mod direct precizia siguranței și reglării sistemului. Locațiile de instalare ar trebui să fie selectate în zone bine ventilate, cu acces adecvat de întreținere, evitând apropierea de surse de căldură și echipamente vibrante. Configurația conductelor trebuie să asigure suficiente lungimi de țeavă dreaptă în amonte pentru a stabiliza câmpurile de curgere, în timp ce conductele din aval ar trebui să îndeplinească cerințele de evacuare a siguranței. Procedurile de pre-comisiune necesită purjarea completă a conductelor pentru a elimina contaminanții, urmate de creșterea treptată a presiunii pentru a verifica integritatea etanșării. În timpul activităților de punere în funcțiune, calibrele de presiune calibrate trebuie să monitorizeze variațiile de presiune de intrare în timp ce reglând cu atenție tensiunea arcului până la obținerea presiunii de ieșire. În urma ajustărilor de bază, testarea dinamică ar trebui să simuleze modificările bruște ale fluxului pentru a valida viteza și stabilitatea răspunsului la reglare, asigurând consistența de presiune de ieșire menținută în toate scenariile operaționale.

Moduri comune de eșec și strategii de întreținere preventivă

Eșecurile tipice ale regulatorului de gaze includ fluctuații de presiune, probleme de scurgere și întârzieri de răspuns. Oscilațiile de presiune rezultă adesea din îmbătrânirea diafragmei, oboseala de primăvară sau uzura scaunului supapei; Problemele de scurgere provin de obicei din etanșarea deteriorării suprafeței sau a obstrucției contaminantelor; Timpii de răspuns lent pot proveni din coroziunea mecanismului de transmisie sau blocajul tubului pilot. Stabilirea programelor de întreținere preventivă implică inspecția regulată a elasticității diafragmei, a măsurătorilor caracteristice cu arc, curățarea filtrelor și calibrarea dispozitivului de siguranță. Pentru aplicații critice, se recomandă conducte de așteptare paralele pentru a permite întreținerea online fără întreruperea sistemului. Înregistrările de întreținere ar trebui să documenteze meticulos tendințele parametrilor din fiecare inspecție, oferind un suport valoros de date pentru strategiile de întreținere predictivă. Instruirea operatorului rămâne la fel de importantă, asigurându -se că personalul poate identifica condiții anormale și poate implementa prompt măsuri de răspuns adecvate.

Cerințe de testare a performanței de siguranță și de conformitate cu conformitatea

Regulatoarele de presiune a gazelor trebuie să fie supuse testării riguroase a performanței siguranței înainte de a fi implementate în aplicații practice. Testarea tipului cuprinde verificarea rezistenței la coajă, evaluarea performanței de etanșare, evaluarea preciziei reglementării, testarea rezistenței și validarea funcției de închidere de urgență. Inspecțiile din fabrică de rutină necesită testarea individuală a scurgerilor și se stabilesc calibrarea presiunii pentru fiecare unitate, proiectele critice necesitând rapoarte de certificare a terților. Standardele de certificare recunoscute la nivel internațional includ seria ISO 23551, specificațiile EN 334 și reglementările ASME B16.33. Aceste standarde oferă cerințe detaliate pentru selecția materialelor, proiectarea structurală, metodologiile de testare și specificațiile de marcare. Producătorii trebuie să stabilească sisteme cuprinzătoare de gestionare a calității care să asigure respectarea cerințelor de reglementare relevante de -a lungul tuturor etapelor, de la achiziții de materii prime până la livrarea de produse finite, oferind astfel utilizatorilor o asigurare sigură și fiabilă a produselor.

Innovații avansate de materiale și tehnologie în proiectarea regulatorului

Proiectele contemporane ale regulatorului de presiune a gazelor încorporează materiale avansate și inovații tehnologice pentru a spori performanța și fiabilitatea. Elastomeri specializați și materiale compozite sunt dezvoltate pentru aplicații cu diafragmă, oferind o rezistență îmbunătățită la variațiile de compoziție a gazelor și la extremele de temperatură. Tehnologiile de tratare a suprafeței, inclusiv acoperiri speciale și procese de întărire extind semnificativ durata de viață a componentelor critice, cum ar fi scaunele de supapă și piesele mobile. Proiectele de regulator inteligent integrează acum senzorii de presiune, elementele de compensare a temperaturii și capacitățile de comunicare digitală care permit monitorizarea performanței în timp real și funcționalitatea de ajustare la distanță. Aceste progrese tehnologice facilitează planificarea predictivă a întreținerii, optimizează consumul de energie și oferă date operaționale valoroase pentru îmbunătățiri ale eficienței sistemului. Integrarea acestor inovații reprezintă evoluția continuă a tehnologiei de reglare a presiunii gazelor către o mai mare inteligență, fiabilitate și eficiență operațională.

Contactaţi-ne